Le prototypage industriel représente un maillon essentiel dans la chaîne de développement de nouveaux produits. Cette étape permet de concrétiser les concepts, de valider les fonctionnalités et d’anticiper les défis de fabrication avant le lancement de la production en série. Dans un contexte où l’innovation et la rapidité de mise sur le marché sont primordiales, la maîtrise des techniques de prototypage avancées offre un avantage compétitif considérable aux entreprises manufacturières. De la conception assistée par ordinateur aux technologies de fabrication additive, en passant par les tests rigoureux, chaque phase du processus de prototypage contribue à affiner le produit final et à optimiser son industrialisation.

Processus de conception de prototypes pour pièces industrielles

La conception de prototypes industriels débute par une analyse approfondie des besoins du client et des spécifications techniques du produit final. Cette étape initiale est cruciale pour définir les objectifs du prototype et établir un cahier des charges précis. Les ingénieurs utilisent des logiciels de CAO (Conception Assistée par Ordinateur) sophistiqués pour créer des modèles 3D détaillés, intégrant les contraintes fonctionnelles et esthétiques du produit.

Une fois le modèle numérique validé, l’équipe de conception procède à une série de simulations virtuelles. Ces analyses permettent d’évaluer le comportement mécanique, thermique ou aérodynamique de la pièce avant même sa fabrication physique. Cette approche, souvent appelée prototypage virtuel , réduit considérablement le temps et les coûts de développement en identifiant les problèmes potentiels dès les premières phases du projet.

La collaboration entre les différents départements (ingénierie, design, production) est essentielle durant cette phase. Elle garantit que le prototype répond non seulement aux exigences fonctionnelles, mais qu’il est également adapté aux contraintes de fabrication en série. Cette approche multidisciplinaire favorise l’innovation et permet d’optimiser le design pour la production (DFM – Design for Manufacturing).

Le prototypage est le pont entre l’idée et la réalité industrielle. Il permet de transformer les concepts abstraits en objets tangibles, testables et perfectibles.

L’itération rapide est un aspect fondamental du processus de conception de prototypes. Grâce aux technologies modernes, il est possible de créer plusieurs versions successives d’un prototype en un temps record. Chaque itération apporte des améliorations basées sur les retours d’expérience et les tests, affinant progressivement le design jusqu’à obtention d’un prototype satisfaisant tous les critères.

Technologies de fabrication additive pour le prototypage rapide

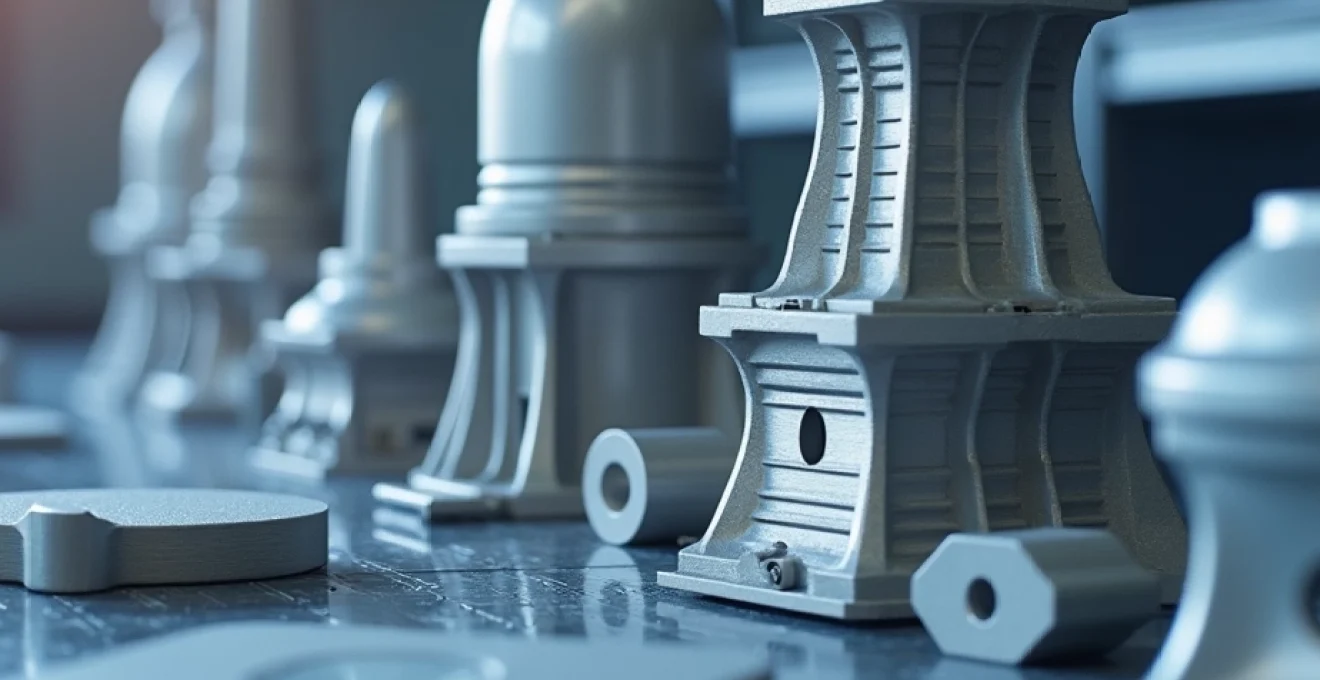

La fabrication additive, communément appelée impression 3D, a révolutionné le domaine du prototypage industriel. Cette technologie permet de créer des objets tridimensionnels en déposant des matériaux couche par couche, offrant une liberté de forme sans précédent et une rapidité d’exécution inégalée. Parmi les nombreuses techniques de fabrication additive, certaines se distinguent par leur pertinence pour le prototypage de pièces industrielles.

Stéréolithographie (SLA) pour la précision des détails

La stéréolithographie (SLA) est reconnue pour sa capacité à produire des prototypes avec une finesse de détail exceptionnelle. Cette technologie utilise un laser UV pour polymériser une résine liquide photosensible, créant des couches ultrafines (jusqu’à 25 microns d’épaisseur). La SLA est particulièrement adaptée pour les pièces nécessitant une grande précision dimensionnelle et un état de surface lisse.

Les prototypes SLA sont souvent utilisés pour valider l’esthétique d’un produit, réaliser des maquettes architecturales détaillées ou créer des moules pour le coulage de silicone. La qualité de surface obtenue permet de réduire considérablement les opérations de post-traitement, accélérant ainsi le processus de développement.

Frittage sélectif par laser (SLS) pour pièces fonctionnelles

Le frittage sélectif par laser (SLS) est une technique de fabrication additive qui utilise un laser puissant pour fritter des poudres polymères, créant des objets solides couche par couche. Cette technologie est particulièrement appréciée pour la production de prototypes fonctionnels et de pièces destinées à des tests mécaniques.

Les prototypes SLS présentent d’excellentes propriétés mécaniques, comparables à celles des pièces injectées. Ils sont résistants, durables et peuvent être utilisés pour des tests fonctionnels rigoureux. De plus, la technologie SLS permet de créer des géométries complexes sans nécessiter de structures de support, offrant une grande liberté de conception.

Impression 3D FDM pour prototypes économiques

La modélisation par dépôt de fil fondu (FDM) est l’une des technologies d’impression 3D les plus répandues et les plus accessibles. Elle consiste à extruder un filament thermoplastique fondu à travers une buse chauffée, déposant le matériau couche par couche pour former l’objet final.

Bien que moins précise que la SLA ou le SLS, la FDM offre plusieurs avantages pour le prototypage industriel. Elle permet de produire rapidement et à moindre coût des prototypes conceptuels ou fonctionnels de grande taille. Les matériaux utilisés, tels que l’ABS ou le PLA, sont robustes et adaptés à de nombreuses applications. La FDM est idéale pour les itérations rapides et les tests préliminaires avant d’investir dans des technologies plus coûteuses.

Fabrication additive métallique DMLS pour pièces haute performance

Le frittage direct de métal par laser (DMLS) est une technologie de pointe pour la fabrication additive de pièces métalliques. Elle utilise un laser haute puissance pour fritter des poudres métalliques, créant des objets solides avec des propriétés mécaniques comparables à celles des pièces usinées traditionnellement.

Le DMLS permet de produire des prototypes métalliques complexes, impossibles à réaliser avec les méthodes conventionnelles. Cette technologie est particulièrement adaptée pour les industries aérospatiale, automobile et médicale, où les exigences en termes de performance et de résistance sont élevées. Les prototypes DMLS peuvent être utilisés pour des tests fonctionnels avancés et même pour la production de petites séries de pièces finales.

Matériaux avancés utilisés dans le prototypage industriel

Le choix des matériaux est un aspect crucial du prototypage industriel. Les matériaux sélectionnés doivent non seulement reproduire fidèlement les propriétés du produit final, mais aussi être compatibles avec les technologies de fabrication additive utilisées. L’évolution constante des matériaux pour l’impression 3D ouvre de nouvelles possibilités en termes de fonctionnalités et de performances des prototypes.

Résines photopolymères pour prototypes translucides

Les résines photopolymères utilisées en stéréolithographie offrent une gamme étendue de propriétés. Parmi elles, les résines translucides sont particulièrement appréciées pour les prototypes nécessitant une transparence optique ou une transmission de lumière. Ces matériaux permettent de créer des prototypes de lentilles, de boîtiers d’éclairage ou de pièces médicales avec une grande précision.

Les résines photopolymères modernes peuvent également imiter les propriétés de matériaux comme le caoutchouc ou les élastomères, élargissant ainsi le champ des applications possibles en prototypage. Certaines formulations offrent même une résistance à la chaleur et aux produits chimiques, se rapprochant des performances des thermoplastiques techniques.

Poudres polyamides pour pièces mécaniques robustes

Les poudres polyamides, utilisées dans le frittage sélectif par laser, sont réputées pour leur résistance mécanique et leur durabilité. Ces matériaux sont idéaux pour la création de prototypes fonctionnels destinés à subir des contraintes mécaniques importantes. Les pièces en polyamide fritté présentent une excellente résistance à l’usure et peuvent être utilisées pour des tests de fatigue ou d’endurance.

De plus, les polyamides peuvent être chargés avec des fibres de verre ou de carbone pour améliorer encore leurs propriétés mécaniques. Ces matériaux composites permettent de créer des prototypes aux performances proches de celles des pièces métalliques, tout en conservant les avantages de légèreté et de liberté de forme propres à la fabrication additive.

Alliages métalliques pour prototypes fonctionnels

La fabrication additive métallique utilise une variété d’alliages pour produire des prototypes haute performance. Les alliages de titane, par exemple, sont prisés dans l’industrie aérospatiale pour leur rapport résistance/poids exceptionnel. Les aciers inoxydables et les alliages de nickel sont couramment utilisés pour des applications nécessitant une résistance à la corrosion et aux hautes températures.

L’aluminium et ses alliages sont également populaires en prototypage rapide métallique, offrant un bon compromis entre légèreté et propriétés mécaniques. Ces matériaux permettent de créer des prototypes fonctionnels pour l’industrie automobile ou l’électronique, où la gestion thermique est cruciale.

Le choix du matériau de prototypage doit être guidé par les exigences fonctionnelles du produit final, tout en tenant compte des spécificités de la fabrication additive.

Techniques d’optimisation topologique pour prototypes allégés

L’optimisation topologique est une approche révolutionnaire dans la conception de pièces industrielles. Cette technique utilise des algorithmes avancés pour redistribuer la matière au sein d’une pièce, ne conservant que les éléments essentiels à sa fonction mécanique. Le résultat est une structure allégée, souvent organique, qui conserve ou améliore les propriétés mécaniques de la pièce originale.

Dans le contexte du prototypage, l’optimisation topologique offre plusieurs avantages. Elle permet de réduire significativement le poids des pièces, ce qui est particulièrement intéressant pour les industries aérospatiale et automobile. De plus, les formes complexes générées par cette technique sont parfaitement adaptées à la fabrication additive, qui n’est pas limitée par les contraintes des méthodes de fabrication traditionnelles.

L’utilisation de l’optimisation topologique dans le prototypage industriel suit généralement ces étapes :

- Définition de l’espace de conception et des contraintes fonctionnelles

- Simulation des charges et contraintes appliquées à la pièce

- Exécution de l’algorithme d’optimisation pour générer une géométrie optimisée

- Lissage et interprétation des résultats pour obtenir une forme fabricable

- Validation de la nouvelle géométrie par analyse par éléments finis

Cette approche permet non seulement de créer des prototypes plus légers et plus performants, mais elle ouvre également la voie à des designs innovants qui n’auraient pas été envisageables avec les méthodes de conception traditionnelles. L’optimisation topologique, combinée à la fabrication additive, repousse les limites de ce qui est possible en termes de design et de performance des pièces industrielles.

Tests et validations des prototypes avant industrialisation

La phase de tests et de validations est cruciale pour garantir que le prototype répond aux exigences fonctionnelles et qu’il est prêt pour l’industrialisation. Cette étape permet d’identifier et de corriger les éventuels problèmes avant le lancement de la production en série, évitant ainsi des coûts et des retards importants. Les méthodes de test varient en fonction de la nature du produit et de son application finale.

Analyse par éléments finis (FEA) pour simulation des contraintes

L’analyse par éléments finis (FEA) est une technique de simulation numérique largement utilisée dans l’industrie pour prédire le comportement des pièces sous diverses contraintes. Cette méthode divise le modèle 3D du prototype en un grand nombre d’éléments finis, permettant une analyse détaillée des déformations, des contraintes et des températures.

La FEA permet de simuler une large gamme de scénarios, tels que :

- Les charges statiques et dynamiques

- Les vibrations et les résonances

- Les transferts thermiques

- Les écoulements de fluides

Ces simulations fournissent des informations précieuses sur les points faibles potentiels du design, permettant d’optimiser la géométrie et le choix des matériaux avant même la fabrication du prototype physique.

Tests de fatigue et de durabilité sur bancs d’essai

Les tests de fatigue et de durabilité sont essentiels pour évaluer la longévité et la fiabilité des prototypes dans des conditions d’utilisation réelles ou accélérées. Ces tests impliquent souvent l’utilisation de bancs d’essai spécialisés qui soumettent le prototype à des cycles répétés de charge ou de mouvement.

Les ingénieurs peuvent ainsi déterminer :

- La résistance à la fatigue des matériaux

- La durée de vie estimée du produit

- Les modes de défaillance potentiels

- La performance dans des conditions environnementales extrêmes

Ces informations sont cruciales pour affiner la conception et garantir que le produit final répondra aux exigences de durabilité et de fiabilité attendues par les clients.

Contrôle dimensionnel par métrologie 3D

La précision dimensionnelle est un aspect critique de nombreux produits industriels. La métrologie 3D utilise des technologies avancées comme les scanners laser ou les machines à mesurer tridimensionnelles (MMT) pour vérifier que les dimensions du prototype correspondent exactement aux spécifications de conception.

Cette technique permet de :

- Comparer le prototype physique au modèle CAO original

- Identifier les écarts dimens

ionnels

Le contrôle dimensionnel par métrologie 3D est particulièrement important pour les industries où la précision est primordiale, comme l’aérospatiale, l’automobile ou le médical. Il permet d’assurer que les prototypes, et par extension les produits finaux, répondront aux exigences strictes de qualité et de performance.

Essais fonctionnels en conditions réelles d’utilisation

Les essais fonctionnels en conditions réelles d’utilisation constituent l’ultime validation avant l’industrialisation. Ces tests placent le prototype dans son environnement d’utilisation prévu, simulant les conditions auxquelles le produit final sera soumis. Cette étape est cruciale pour identifier les problèmes qui pourraient ne pas être apparents lors des tests en laboratoire.

Les essais fonctionnels peuvent inclure :

- Tests d’ergonomie et d’interface utilisateur

- Évaluation de la performance dans différentes conditions environnementales

- Vérification de la compatibilité avec d’autres systèmes ou équipements

- Mesure de la consommation énergétique en utilisation réelle

Ces tests fournissent des informations précieuses sur l’expérience utilisateur et peuvent révéler des améliorations nécessaires avant le lancement de la production en série. Ils permettent également de valider les hypothèses de conception et d’affiner les spécifications finales du produit.

Intégration du prototypage dans le cycle de développement produit

L’intégration efficace du prototypage dans le cycle de développement produit est essentielle pour optimiser le temps de mise sur le marché et réduire les coûts de développement. Le prototypage ne doit pas être considéré comme une étape isolée, mais comme un processus itératif qui s’intègre à chaque phase du développement.

Une approche intégrée du prototypage permet de :

- Valider rapidement les concepts et les hypothèses de design

- Identifier et résoudre les problèmes potentiels de façon précoce

- Faciliter la communication entre les différentes équipes impliquées dans le projet

- Réduire les risques liés à l’industrialisation

L’utilisation de méthodologies agiles, combinée aux technologies de prototypage rapide, permet une approche plus flexible et réactive du développement produit. Les équipes peuvent ainsi itérer rapidement, en ajustant le design en fonction des retours d’expérience et des tests à chaque étape du processus.

Le prototypage n’est pas une fin en soi, mais un outil puissant au service de l’innovation et de l’optimisation du développement produit.

En intégrant le prototypage tout au long du cycle de développement, les entreprises peuvent non seulement accélérer le processus d’innovation, mais aussi améliorer la qualité finale de leurs produits. Cette approche permet de prendre des décisions éclairées à chaque étape, en se basant sur des données concrètes plutôt que sur des suppositions.

En conclusion, la création de pièces prototypes est une étape cruciale qui, lorsqu’elle est bien intégrée et exécutée, peut significativement améliorer l’efficacité du processus d’industrialisation. En combinant les technologies avancées de fabrication additive, les matériaux innovants, et les méthodes de test rigoureuses, les entreprises peuvent transformer leurs idées en produits performants et compétitifs, prêts à conquérir le marché.