L’impression 3D, ou fabrication additive, révolutionne les processus de production dans de nombreux secteurs. Cette technologie en constante évolution repousse les limites de ce qu’il est possible de créer, offrant des opportunités sans précédent pour l’innovation et la personnalisation. Des prothèses médicales sur mesure aux pièces aérospatiales complexes, l’impression 3D transforme notre façon de concevoir et de fabriquer les objets. Quelles sont les avancées technologiques qui propulsent cette nouvelle génération d’imprimantes 3D vers de nouveaux sommets de performance et de polyvalence ?

Technologies de fabrication additive : FDM, SLA, et SLS

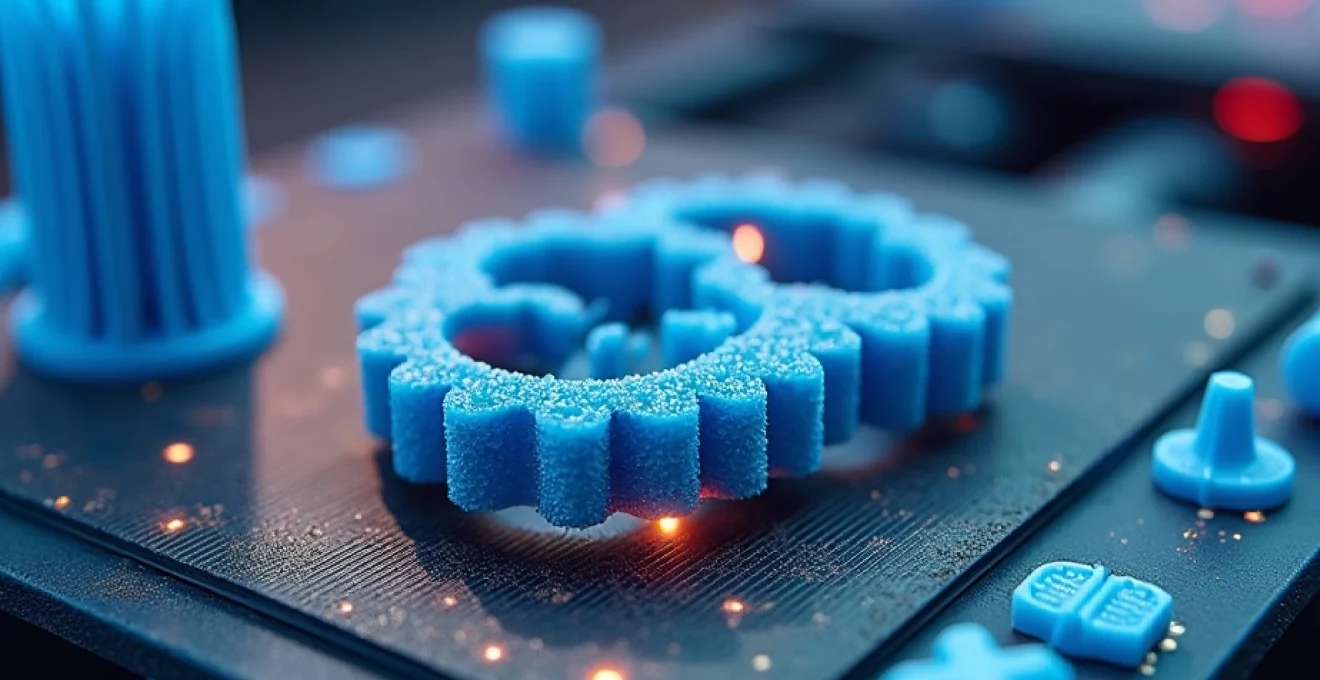

Les trois principales technologies d’impression 3D – le dépôt de fil fondu (FDM), la stéréolithographie (SLA) et le frittage sélectif par laser (SLS) – connaissent des améliorations significatives, élargissant leurs champs d’application et améliorant la qualité des pièces produites.

Évolution de la FDM : précision accrue et nouveaux matériaux

La technologie FDM, la plus répandue dans les imprimantes 3D grand public, bénéficie d’avancées notables en termes de précision et de variété des matériaux utilisables. Les nouvelles buses d’extrusion à diamètre variable permettent désormais d’imprimer des détails fins tout en conservant une vitesse d’impression élevée pour les sections plus épaisses. Cette flexibilité accrue ouvre la voie à des applications plus diversifiées, du prototypage rapide à la production de pièces fonctionnelles.

Les matériaux d’impression FDM évoluent également, avec l’introduction de filaments composites intégrant des fibres de carbone, de verre ou même des particules métalliques. Ces nouveaux matériaux offrent des propriétés mécaniques améliorées, se rapprochant des performances des pièces moulées traditionnelles. Par exemple, les filaments renforcés de fibres continues permettent d’obtenir des pièces aussi résistantes que l’aluminium, tout en étant plus légères.

SLA haute résolution : applications en joaillerie et dentisterie

La stéréolithographie (SLA) franchit de nouveaux paliers en termes de résolution et de finesse de détail. Les dernières imprimantes SLA atteignent des précisions de l’ordre du micron, rendant possible la production de pièces extrêmement détaillées pour des secteurs exigeants comme la joaillerie ou la dentisterie. Cette précision accrue s’accompagne d’une amélioration des propriétés mécaniques des résines photopolymérisables, élargissant le spectre des applications possibles.

En dentisterie, par exemple, la SLA permet désormais de produire des guides chirurgicaux, des modèles d’étude et même des prothèses provisoires directement au cabinet dentaire. La rapidité et la précision de cette technologie révolutionnent les flux de travail, réduisant les délais de traitement et améliorant l’expérience patient.

SLS industrielle : production de pièces fonctionnelles en métal

Le frittage sélectif par laser (SLS) connaît une évolution majeure avec l’amélioration des technologies de fusion laser. Les nouvelles machines SLS sont capables de produire des pièces en métal avec des densités proches de 100%, rivalisant avec les procédés de fabrication traditionnels en termes de propriétés mécaniques. Cette avancée ouvre la voie à la production de pièces fonctionnelles pour l’industrie aérospatiale, automobile et médicale.

L’un des développements les plus prometteurs est l’intégration de systèmes de contrôle en temps réel qui analysent la qualité de chaque couche pendant l’impression. Ces systèmes permettent de détecter et de corriger les défauts en cours de fabrication, garantissant une qualité constante même pour les pièces les plus complexes.

Innovations en matériaux d’impression 3D

Les avancées en matière de matériaux d’impression 3D sont tout aussi impressionnantes que celles des technologies d’impression elles-mêmes. Ces nouveaux matériaux élargissent considérablement le champ des applications possibles, du médical à l’aérospatiale.

Biomatériaux imprimables : scaffolds et organes artificiels

L’impression 3D de biomatériaux représente une révolution dans le domaine médical. Des chercheurs ont développé des encres biologiques composées de cellules vivantes et de matériaux de support biodégradables. Ces bio-encres permettent d’imprimer des structures complexes appelées scaffolds, qui servent de support à la croissance cellulaire pour la régénération tissulaire.

Les progrès dans ce domaine sont si rapides que l’impression d’organes artificiels fonctionnels n’est plus de la science-fiction. Des équipes de recherche ont déjà réussi à imprimer des tissus cardiaques battants et des mini-organes appelés organoïdes. Ces avancées ouvrent des perspectives prometteuses pour les greffes d’organes et les tests de médicaments personnalisés.

Composites à fibres continues pour pièces ultra-résistantes

L’intégration de fibres continues dans les matériaux d’impression 3D représente une avancée majeure pour la production de pièces structurelles. Ces nouveaux composites combinent la flexibilité de conception de l’impression 3D avec la résistance des matériaux composites traditionnels.

Par exemple, des imprimantes 3D spécialisées peuvent désormais déposer des fibres de carbone ou de verre continues pendant l’impression, créant des pièces aussi résistantes que l’aluminium mais beaucoup plus légères. Cette technologie trouve des applications dans l’aérospatiale, l’automobile et le sport de haut niveau, où le rapport résistance/poids est crucial.

Matériaux conducteurs et semi-conducteurs imprimables

L’impression 3D de matériaux conducteurs et semi-conducteurs ouvre de nouvelles possibilités dans le domaine de l’électronique imprimée. Des encres contenant des nanoparticules métalliques ou des polymères conducteurs permettent d’imprimer directement des circuits électroniques, des capteurs et même des batteries.

Cette technologie permet de créer des dispositifs électroniques flexibles et conformables, idéaux pour les applications wearables ou l’Internet des Objets (IoT). L’intégration de l’électronique directement dans les pièces imprimées en 3D ouvre la voie à une nouvelle génération d’objets connectés aux formes et fonctions inédites.

Intelligence artificielle et automatisation en impression 3D

L’intégration de l’intelligence artificielle (IA) et de l’automatisation dans les processus d’impression 3D représente une avancée majeure, améliorant la qualité, la fiabilité et l’efficacité de la fabrication additive.

Optimisation topologique par apprentissage automatique

L’optimisation topologique assistée par IA révolutionne la conception des pièces imprimées en 3D. Les algorithmes d’apprentissage automatique analysent les contraintes mécaniques et thermiques pour générer des structures optimisées, plus légères et plus résistantes que les conceptions traditionnelles.

Cette approche, appelée conception générative , permet de créer des pièces aux formes organiques complexes, impossibles à réaliser avec les méthodes de fabrication conventionnelles. Les industries aérospatiale et automobile exploitent déjà cette technologie pour produire des composants allégés, réduisant ainsi la consommation de carburant et les émissions de CO2.

Détection et correction automatique des défauts d’impression

Les systèmes de contrôle qualité basés sur l’IA transforment la manière dont les défauts d’impression sont détectés et corrigés. Des caméras haute résolution couplées à des algorithmes de vision par ordinateur analysent chaque couche imprimée en temps réel, identifiant les anomalies avant qu’elles ne deviennent critiques.

En cas de détection d’un défaut, le système peut automatiquement ajuster les paramètres d’impression ou même réparer la zone affectée lors des couches suivantes. Cette capacité d’auto-correction améliore considérablement la fiabilité et la qualité des pièces imprimées, réduisant les taux de rebut et les coûts de production.

Planification autonome des trajectoires d’impression

L’IA joue également un rôle crucial dans l’optimisation des trajectoires d’impression. Des algorithmes avancés analysent la géométrie de la pièce à imprimer et déterminent automatiquement la meilleure stratégie de dépôt de matière, en tenant compte de facteurs tels que la stabilité structurelle, la minimisation des supports et la réduction des temps d’impression.

Cette planification intelligente des trajectoires permet d’améliorer la qualité de surface des pièces imprimées, de réduire les temps de post-traitement et d’optimiser l’utilisation du matériau. Dans certains cas, cette approche peut réduire les temps d’impression de plus de 30% tout en améliorant la qualité finale de la pièce.

Imprimantes 3D multi-matériaux et multi-couleurs

L’évolution vers des imprimantes 3D capables de travailler avec plusieurs matériaux et couleurs simultanément représente une avancée significative, ouvrant la voie à des applications toujours plus innovantes et complexes.

Technologie PolyJet de stratasys : impression simultanée de plusieurs matériaux

La technologie PolyJet développée par Stratasys permet l’impression simultanée de plusieurs matériaux aux propriétés différentes. Cette capacité révolutionne la production de prototypes et de pièces finales en permettant de combiner différentes couleurs, textures et propriétés mécaniques au sein d’un même objet.

Par exemple, il est désormais possible d’imprimer un modèle anatomique combinant des tissus mous flexibles et des structures osseuses rigides, le tout avec des couleurs réalistes. Cette technologie trouve des applications dans des domaines aussi variés que la médecine, le design industriel et l’éducation, où la représentation fidèle de structures complexes est cruciale.

Impression 3D full-color : procédé binder jetting de 3D systems

Le procédé de binder jetting développé par 3D Systems permet l’impression 3D en couleurs avec une palette de millions de teintes. Cette technologie dépose des gouttelettes de liant coloré sur des couches de poudre, créant des objets aux couleurs vives et détaillées.

Cette capacité d’impression full-color ouvre de nouvelles possibilités dans les domaines de l’architecture, du design de produits et de la création artistique. Les maquettes architecturales, par exemple, peuvent désormais être imprimées avec des textures et des couleurs réalistes, améliorant considérablement la communication visuelle des projets.

Nouvelles échelles d’impression : du nano au macro

L’impression 3D repousse les limites des échelles de fabrication, permettant la création d’objets allant de l’infiniment petit à l’extrêmement grand. Ces avancées ouvrent de nouvelles perspectives dans des domaines aussi variés que la microélectronique et la construction.

Nano-impression 3D : applications en microélectronique

La nano-impression 3D, ou impression 3D à l’échelle nanométrique, représente une avancée révolutionnaire pour la fabrication de composants microélectroniques et de dispositifs photoniques. Cette technologie utilise des techniques comme la photopolymérisation à deux photons pour créer des structures avec une résolution inférieure à 100 nanomètres.

Les applications de la nano-impression 3D sont nombreuses et prometteuses. Dans le domaine de la microélectronique, elle permet de fabriquer des composants miniaturisés pour les circuits intégrés de nouvelle génération. En photonique, elle est utilisée pour créer des guides d’ondes et des métamatériaux aux propriétés optiques uniques. La médecine bénéficie également de cette technologie pour la fabrication de dispositifs d’administration de médicaments à l’échelle cellulaire.

Impression 3D à grande échelle : construction et aérospatiale

À l’autre extrémité du spectre, l’impression 3D à grande échelle transforme les secteurs de la construction et de l’aérospatiale. Des imprimantes 3D géantes, capables de déposer du béton ou des composites, sont désormais utilisées pour construire des bâtiments entiers ou des éléments structurels de grande taille.

Dans le domaine de la construction, cette technologie permet de réaliser des formes architecturales complexes impossibles à obtenir avec les méthodes traditionnelles. Elle offre également des avantages en termes de rapidité de construction, de réduction des déchets et d’optimisation de l’utilisation des matériaux.

Pour l’industrie aérospatiale, l’impression 3D à grande échelle permet de fabriquer des composants de fusées et de satellites de taille importante en une seule pièce, réduisant ainsi le nombre d’assemblages et améliorant la fiabilité. Cette approche a déjà été utilisée pour produire des réservoirs de carburant et des structures de fuselage pour l’industrie spatiale.

Durabilité et économie circulaire en impression 3D

L’impression 3D joue un rôle croissant dans la promotion de la durabilité et de l’économie circulaire, offrant des solutions innovantes pour réduire l’impact environnemental de la production industrielle.

Filaments recyclés et biodégradables : initiatives de fillamentum et ColorFabb

Les fabricants de filaments pour impression 3D, tels que Fillamentum et ColorFabb, développent activement des matériaux plus écologiques. Ces entreprises proposent désormais des filaments fabriqués à partir de plastiques recyclés ou de ressources renouvelables, réduisant ainsi la dépendance aux matières premières vierges.

Par exemple, certains filaments sont produits à partir de bouteilles en PET recyclées ou de déchets agricoles comme les résidus de canne à sucre. D’autres sont conçus pour être biodégradables, se décomposant naturellement en fin de vie du produit. Ces innovations contribuent à réduire

l’impact environnemental de l’industrie des plastiques traditionnels.

Réduction des déchets par fabrication additive : cas d’étude adidas futurecraft

L’impression 3D offre un potentiel considérable pour réduire les déchets de fabrication, comme le démontre le projet Futurecraft d’Adidas. Cette initiative innovante utilise la fabrication additive pour produire des semelles de chaussures sur mesure, éliminant ainsi le gaspillage associé aux techniques de moulage traditionnelles.

Le processus Futurecraft utilise la technologie Digital Light Synthesis développée par Carbon pour imprimer des semelles en 3D à partir d’une résine liquide. Cette approche permet non seulement de créer des designs complexes impossibles à réaliser avec les méthodes conventionnelles, mais elle réduit également considérablement la quantité de matériau utilisé. Adidas estime que cette technique pourrait réduire les déchets de production de près de 20% par rapport aux méthodes traditionnelles.

De plus, la personnalisation rendue possible par l’impression 3D permet de produire des chaussures à la demande, réduisant ainsi les stocks excédentaires et les invendus qui finissent souvent dans les décharges. Cette approche « zéro stock » représente un changement de paradigme dans l’industrie de la mode, ouvrant la voie à une production plus durable et centrée sur le consommateur.

Réparation et remanufacturing par impression 3D : prolonger la durée de vie des produits

L’impression 3D joue un rôle crucial dans l’extension de la durée de vie des produits, contribuant ainsi à réduire les déchets et à promouvoir une économie plus circulaire. Cette technologie permet la fabrication rapide et économique de pièces de rechange, même pour des produits qui ne sont plus en production.

Par exemple, dans le secteur automobile, des constructeurs comme Porsche utilisent l’impression 3D pour produire des pièces de rechange pour leurs modèles classiques. Cette approche permet non seulement de maintenir en circulation des véhicules anciens, réduisant ainsi la nécessité de produire de nouveaux véhicules, mais elle élimine également le besoin de stocker de grandes quantités de pièces de rechange rarement utilisées.

Au-delà de la simple réparation, l’impression 3D facilite le remanufacturing, un processus par lequel les produits usagés sont restaurés à un état proche du neuf. Cette technique, particulièrement pertinente pour les équipements industriels coûteux, permet de prolonger considérablement la durée de vie des machines tout en réduisant la consommation de ressources nécessaires à la fabrication de nouveaux équipements.

L’impression 3D s’impose donc comme un outil essentiel dans la transition vers une économie plus circulaire, où les produits sont conçus pour être réparés, réutilisés et recyclés, plutôt que simplement jetés. Cette évolution représente un changement fondamental dans notre approche de la production et de la consommation, promettant un avenir plus durable pour l’industrie manufacturière.